生産管理

投入資源に課される制約と納期までに適切な品質・生産量を達成するのに掛かるコストを考慮に入れた上で,需要を予測し,生産計画を立て,生産統制することを生産管理といいます.

このページでは,生産管理の基礎知識について整理しています.

目次

最適化と近似的な考え方

QCD

生産の最適化において,欠かせない要件は

- 品質(Quality)

- コスト(Cost)

- 納期(Delivery)

です.

「QCD」とはこれらを指します.

この最適化問題では一般に,品質を高め,リードタイムを短縮するためにコストが上昇するというトレードオフが生じています.

しかしながら,品質を高める,コストを下げる,リードタイムを短縮するという視点で改善を図ることは実務上よい近似です.

VE

VE(バリューエンジニアリング)では価値を最大にすることを目指します.

ここで言う価値とはコスト当たりで提供される機能,つまり,「価値 = 機能 / コスト」のことです.

機能を高めるか,コストを下げれば価値が高まるという考え方で改善を図ります.

時間

プラニング

生産計画はその長さに応じて,次のように呼び分けられます.

- 大日程計画:3ヶ月〜1年

- 中日程計画:1〜3ヶ月

- 小日程計画:1日〜1週間

十分な予測精度を担保し,組織や資源を調整する期間を確保できる時期に計画を立てることが肝要です.

通常,大日程計画は予測精度が低いので,ほぼ確定した値を使える中日程計画をきちんと立てることが望まれます.

生産の最適化に伴う作業分担や作業の標準化のために,手順計画を行います.

すなわち,必要な作業を選定し,作業条件を決め,作業順序を定めます.

手順計画によって,生産にかかる時間を試算することができるようになります.

経験豊かな管理者の勘に頼って見積もる方法(「経験見積もり法」)や日報から1日の生産量を割り出す方法(「実績資料法」)もありますが,より技術的な方法を見ていきましょう.

試しに作業を行って作業に要した時間を計測し,テストした作業者のスキルに応じたレイティング係数を乗じることで正味作業時間を得る方法を「ストップウォッチ法」といいます.

ストップウォッチ法は「直接観測法」(=直接作業時間を観測する方法)の一種です.

作業の様子を撮影しておいて測定する方法もあります.

また,直接観測するのに代えて,作業全体からサンプルをとり,個々の状態の発生割合を統計的に取得する「ワークサンプリング法」もあります.

別のアプローチは,分解した基本動作に難易度などの比率を乗じて目算する,「PTS (Predetermined Time Standard) 法」(=規定時間標準法)です.

技能が標準的な水準にある作業者が基本動作に掛かる時間がわかっているのなら,レイティングを考慮しなくて済む利点があります.

PTS法の代表的手法には,4要因を考慮するWF (Work Factor) 法と,基本動作を細分化したMTM (Method Time Measurement) 法があります.

作業には主体作業時間と準備段取作業時間が掛かりますが,いずれにせよ,ストップウォッチ法やPTS法から試算された正味作業時間に余裕率を加味して得られる「標準時間」は次式のように表されます:

標準時間 = 正味時間 × (1 + 余裕率).

手順の標準化が進み,また,段取りの時間がかからなくなれば,標準時間は正味時間に近づきます.

スケジューリング

スケジュールは生産開始日基準の「フォワードスケジューリング」と,納期基準の「バックワードスケジューリング」による組み方があります.

フォワードスケジューリングは生産が可能になった時点から見込み生産を進めて納期を算定するのに有効で,バックワードスケジューリングは全ての受注が確定した後から納期を守るための負荷配分を割り出すのに適しています.

このため,フォワードスケジューリングでは稼働率向上や割り込み作業の発生への対応余裕と引き換えに見込んでいた受注が立ち消えになったときなど在庫を抱えやすくなり,バックワードスケジューリングではその逆になります.

特にボトルネック等で過剰な作業の重なりができていないか「工数山積表」で確認し,山の高い(=作業の多い)日から前後へ作業を振り分けて負荷を平準化します.

作業の進行・調整

作業進行では,計画に基づいて各加工の後,次に加工するべき作業を指示します.

これを「

差立ては作業手配と作業割当からなります.

「カムアップシステム」は伝票を開始または納期順にしておき,その順で作業を行うシステムです.

実績は生産/納入/出荷管理板で記録します.

生産活動で予実の差が生じた場合,その原因を調査し,対策を講じます.

生産統制では進捗管理,現品管理,余力管理が必要です.

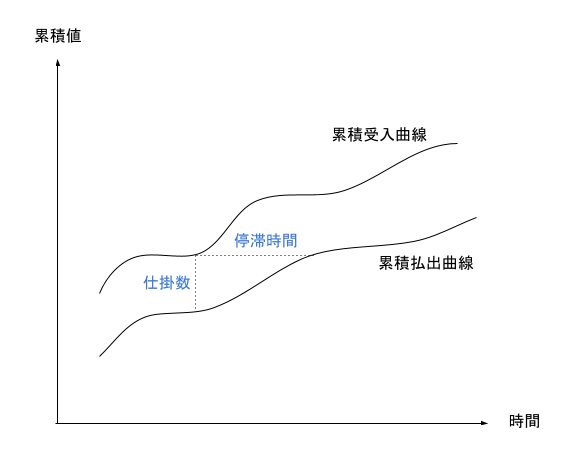

「流動性曲線」は横軸に時間,縦軸に累積受入数・累積払出数をとった2本の対になるグラフです.

横にみた差分が停滞時間,縦にみた差分が仕掛数となります.

流動性曲線

流動性曲線資材

必要量の計算

資材所要量計画(MRP: material requirements planning)は生産量についての資材の必要量を見立てた計画です.

製品がいつどれだけ必要であるか(「基準生産計画(MPS: Master Production Schedule)」)と,1製品にどれだけ部品が必要かを組み合わせて計画します.

後者は部品構成表により把握します.

部品構成表のつくり方にはツリー構造であるストラクチャ型と1階層下に全て書き下したサマリー型があります.

受注・需要予測に基づいて決定される独立需要品目と,そこから派生して算出される従属需要品目に分けて考えると部品数の計算は容易になるかもしれません.

さて,1製品の生産におけるある部品の所要量の算出は次のように行います.

- 総所要量 = サマリー型部品表で書き下した個数 × 生産量

- 正味所要量 = 総所要量 - (在庫 + 発注残)

生産は連続な時間の中で行われているので,あるスパンの中での部品量を考える場合もあります.

「タイムフェイズ」は連続時間を一定期間へ分割して生産活動を扱うことを意味し,「タイムバケット」はその各期間を表します.

必要に応じて,タイムバケット単位で,最終生産量から各部品の必要量を逆算(部品展開)します.

見込み生産というよりは受注生産であるような場合,「製番管理方式」をとることができます.

受注単位で製番を付与して,生産計画,部品発注を行う方式です.

製番管理方式は必要量を考えるときにスケジュールの変更がしやすい点や,個別に原価が計算できる点が優れています.

反面,共通部品まで個別に扱ってしまいコスト計算が複雑になる点や個々に納期管理をしなければならず手間が掛かるという欠点があります.

資材の調達方法

資材の購買では,取引先,品質,数量,納期,価格を管理します(「購買管理の5原則」).

購買は,当用買い(都度購入方式),定期購買方式,見込仕入方式に分けられます.

組織からみた購買方式には,分散購買方式(部品を必要とする組織ごとに買う),集中購買方式(本社で一括),グループ購買(系列や企業グループで一括)があり,見込仕入れなどで上手くまとめて買うことができる場合は,ボリュームディスカウントや標準化の恩恵にあずかれるでしょう.

購入先と契約する際には,次の方法がとれます.

- 競争入札

- 協議方式(=受注者から見積もり)

- 指値方式(=発注者から見積もり)

- 随意契約(=発注都度)

外注管理では,ノウハウの維持獲得と負荷・採算から見たコスト感について検討し,「内外製区分(make or buy)」を意識します.

資材の発注量やタイミングについては,以下のような方式があります.

- 定期発注方式:一定期間ごとに在庫を補充する方式.

- 定量発注方式:発注コストと在庫保有コストから経済的発注量(EOQ: Economic Ordering Quantity)を決めて,ある在庫量を割り込んだら発注する方式.

- 簡易発注方式:一定の容器分がなくなったときや(ダブルビン法,小包法),使った分だけ(コック方式),発注する方式.

パレート図によるABC分析を行い,上位となる資材から定期>定量>簡易とするのがよいでしょう.

ベンダーに納入タイミング等を任せる「VMI(Vendor Managed Inventory)」を採用することにも在庫管理の手間を省く等のメリットがあります.

この古典的な例は富山の薬売りです.

生産形態

生産形態には複数の分類方法があります.

少品種多量生産は見込み生産,多品種少量生産は受注生産となりやすいなど関係性が見られます.

- 受注生産(負荷の平均化,操業度アップを目指す),見込み生産(在庫を抱えこまないように精確な需要予測を)

- 個別生産/ロット生産(段取りの短縮を)/連続生産(ライン生産など)

- 少品種多量生産・多品種少量生産

セル生産

- 1人完結型セル生産(屋台方式):レイアウトが自由

- 巡回方式(うさぎ追い方式):自分で一通り歩く

- 分割方式:数人で1セルになって,手渡し

セル方式はレイアウト変更や出勤日について頑健です.

他方,工具・器具の数が増え,また,属人化しやすいデメリットがあります.

改善手法など

TOC(制約条件の理論)

直列に繋がれた工程がある場合,一番遅い工程の速度でしか生産できません.

制約条件の理論(TOC: Theory of Constraint)は,ボトルネックの稼働率を向上させることを主張します.

段取りの短縮

調達リードタイムや生産リードタイムを短縮するには,まず付加価値のない時間を優先して削減します.

機械を停止してしまう「内段取り」と,そうでない「外段取り」があるので,外段取り化しましょう.

内段取り時間と外段取り時間をそれぞれ短縮します.

IE (Industrial Engineering)

- 工程分析:工程図記号で図表を作成します.

- タイム・スタディー:単位作業・要素作業(=単位作業を構成する動作・作業),標準時間設定はレイティング係数で補正して算定します.

- マン・マシン・チャート:単独作業・連合作業・不稼動を書き出して分析します.

サプライチェーンマネジメント

ネットワークの全体最適化をはかり,キャッシュフローを最大化させます.

この過程では「ブルウィップ効果」の排除も行われるでしょう.

ブルウィップ効果とは,あるノードに不確実性が存在する場合,そのノードと連携して作業を行う別のノードにも備えが必要となるため,不確実性が増大しながら遠いノードへ波及していく効果です.

小売に1%程度の販売増が見込まれるとしたら,卸売は小売へ在庫切れしないように,例えば3%程度在庫を増やすでしょう.

同様に,メーカーは卸売への販売機会のため,5%程度備えるかもしれません.

もしネットワークが統合されていたとすれば,余計な在庫を増やさずに済みます.

BTO (Built to Order)

BTOは在庫で持っておいて,受注生産する方式です.

デルのPCがよく知られた例でした.

需要予測の誤差を小さくすることができます.

トヨタ生産方式

- ジャストインタイム(JIT: Just in Time):後工程が使った分だけ前から引き取り,前工程の無駄な製造を防ぎます.

- 自働化:機械が異常を判断してストップします.

ジャストインタイムには「かんばん方式」が使われていました.

生産指示かんばんと引取りかんばんの組み合わせで,下流工程から上流工程に資材の引き渡しを指示するプル方式を実現しています.

グループテクノロジー(GT)

部品を寸法,素材,工程,作業方法などで分類し,標準化を進めます.

多品種少量生産の効率化につながります.

cf. GT配置:GT的な機械設備のレイアウト手法

コンカレント・エンジニアリング

設計製造を同時進行させて,設計者がコスト・品質を考慮するようにします.

参考文献

中小企業診断士である著者のポイント図解本です.

- 田島 (2017)「生産管理の基本が面白いほどわかる本」KADOKAWA.